Automatyczne Systemy Załadunku i Rozładunku Ciężarówek:

przyszłość logistyki

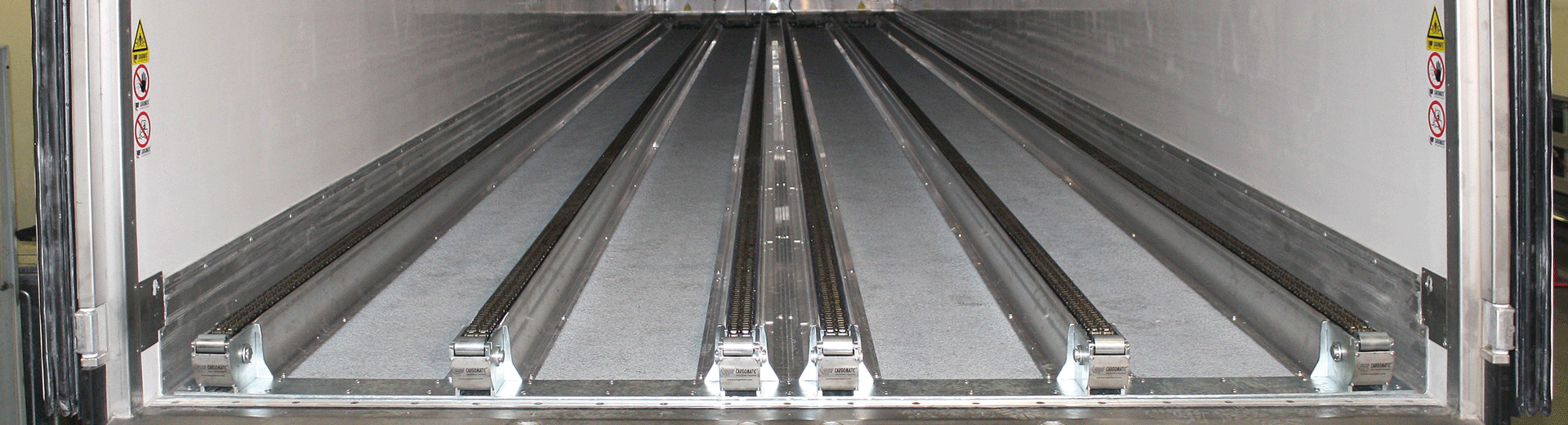

W świecie logistyki i transportu kluczowe znaczenie mają efektywność i oszczędność czasu. Automatyczne systemy załadunku i rozładunku ciężarówek (ATLS – Automatic Trailer Loading Systems) to innowacyjne rozwiązanie, które znacznie przyspiesza procesy załadunku i rozładunku towarów. Dzięki takiemu systemowi ciężarówka może zostać całkowicie załadowana lub rozładowana w czasie krótszym niż 2,5 minuty — to ogromna oszczędność czasu w porównaniu do tradycyjnych metod, które zajmują średnio około 30 minut.

Jak działa automatyczny system załadunku i rozładunku?

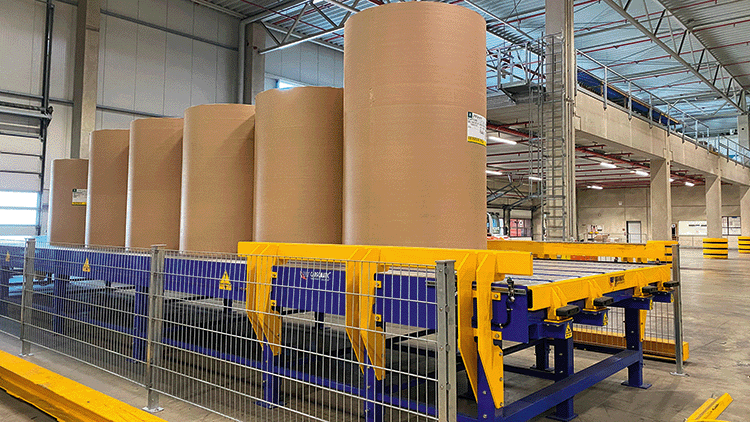

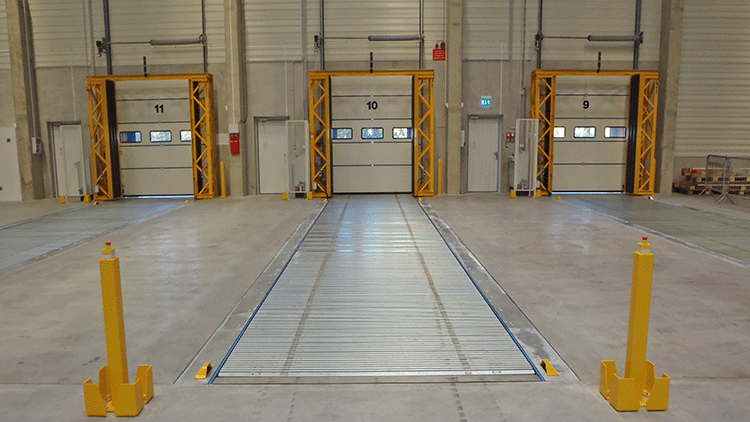

W automatycznym systemie załadunku i rozładunku ciężarówek towary — na przykład 33 europalety — są wcześniej przygotowywane na stacjonarnym przenośniku lamelowym lub łańcuchowym. Gdy ciężarówka przyjeżdża i dokuje do systemu przenośników, ładunek może zostać automatycznie załadowany do wnętrza pojazdu za pomocą jednego przycisku.

Po przybyciu na miejsce rozładunku ciężarówka zostaje połączona ze stacjonarnym systemem, a cały ładunek jest rozładowywany w czasie krótszym niż 2,5 minuty. Palety znajdujące się na przenośniku stacjonarnym można następnie zdjąć po odjeździe ciężarówki, podczas gdy ta odbiera już kolejny, przygotowany ładunek.