Automatische Be- und Entladesysteme für LKWs:

die Zukunft der Logistik

In der Welt der Logistik und des Transports sind Effizienz und Zeitersparnis entscheidend. Automatische Be- und Entladesysteme für LKWs (ATLS – Automatic Trailer Loading Systems) bieten eine innovative Lösung, die das Be- und Entladen von Waren erheblich beschleunigt. Mit einer solchen Anlage kann ein LKW in weniger als 2,5 Minuten vollständig be- oder entladen werden – ein enormer Zeitgewinn im Vergleich zu herkömmlichen Methoden, die im Schnitt etwa 30 Minuten dauern.

Wie funktioniert ein automatisches Be- und Entladesystem?

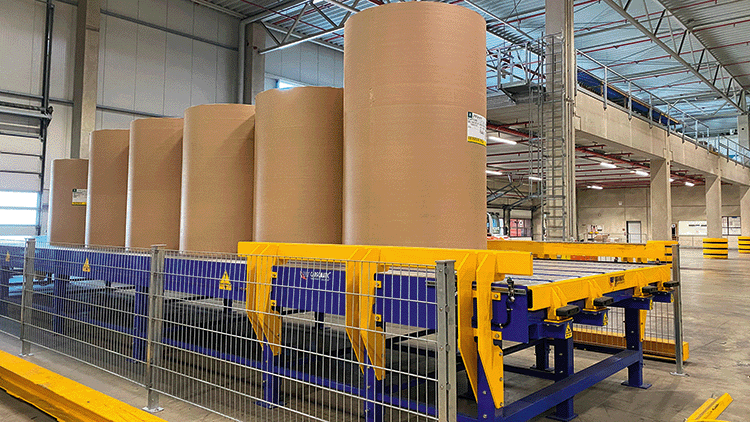

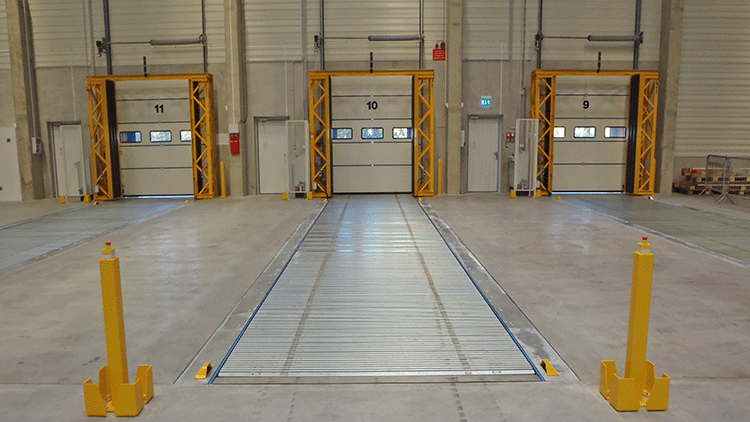

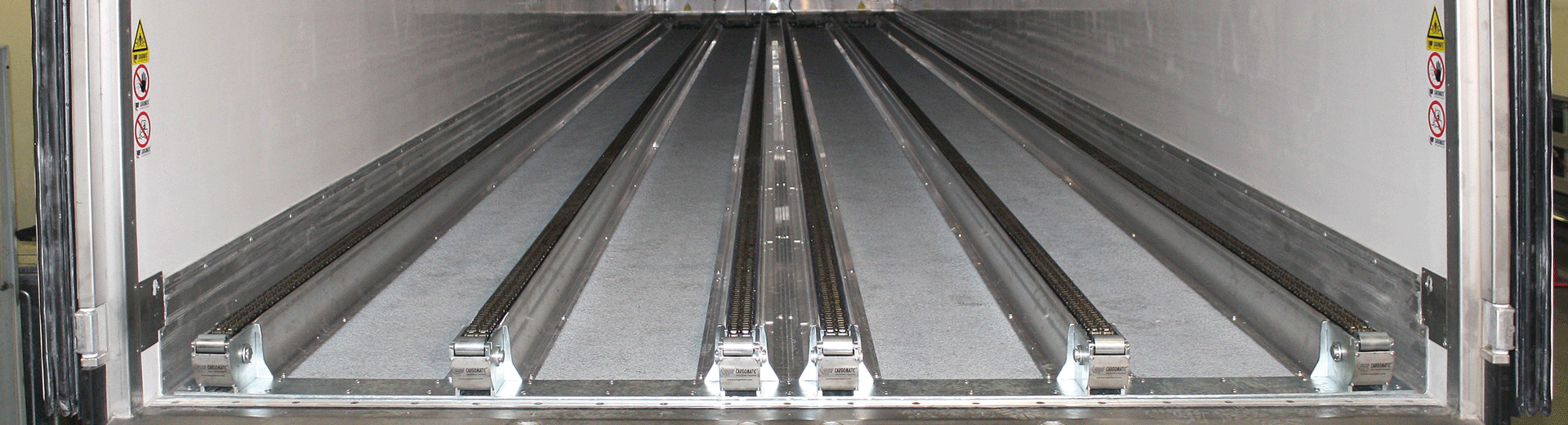

Bei einem automatischen Be- und Entladesystem für LKWs werden Güter – zum Beispiel 33 Europaletten – vorab auf einem stationären Lamellen- oder Kettenförderer bereitgestellt. Wenn der LKW ankommt und an dieses Fördersystem andockt, kann die Ladung per Knopfdruck automatisch in den LKW verladen werden.

Beim Eintreffen des LKWs an der Entladestelle wird dieser mit dem stationären System verbunden, woraufhin die komplette Ladung in weniger als 2,5 Minuten entladen wird. Die Paletten, die auf das stationäre Fördersystem übertragen wurden, können nach der Abfahrt des LKWs entnommen werden, während der LKW die nächste bereitstehende Ladung aufnimmt.